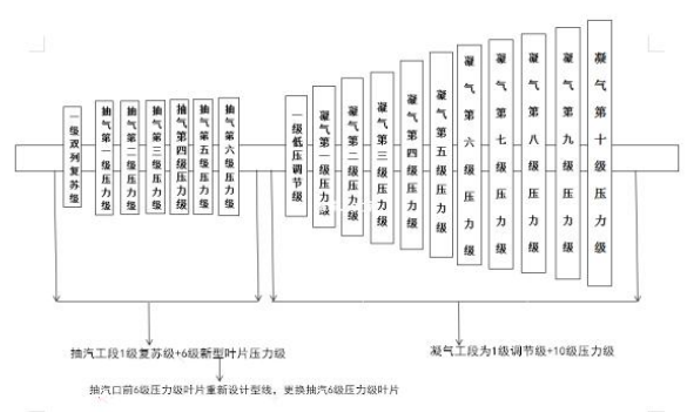

1. 技术适用范围 适用于汽轮机节能技术改造。 2. 技术原理及工艺 通过热力计算,重新设计汽轮机组运行参数,调整原机组压力级数,改变叶片型线,优化汽封结构,将整个通流面积进行调整,改造后机组运行参数满足实际工况需求。不更换新机,投资小,改造工期短,机组运行效率不低于出厂新机组设计值。结构原理图如下:

3. 技术指标 (1)节能效率:6%~10%。 (2)汽耗值降低:6%~10%。 (3)产电量提升:6%~10%。 4. 技术功能特性 (1)无须更换新机,在原机组基础上,根据实际生产工况,通过热力计算,重新设计机组运行参数,调整机组通流面积,改造后满足实际运行参数需求。 (2)保留原汽轮机组地面基础、调节和辅机系统不变,同时充分利用原机组原有基础设施,进行通流结构技改提效实施,停机改造周期40天以内。 (3)机组经改造后,在同等运行工况下,机组汽耗值下降8%~12%,产电量提升8%~12%。 (4)机组在改造过程中,可一并解决机组日常运行中出现的故障,机组经技改提效实施后,使用寿命长达25年。 5. 应用案例 辽宁北方戴纳索合成橡胶有限公司0.9MW汽轮机组变工况运行改造EMC项目,技术提供单位为安徽誉特双节能技术有限公司。 (1)用户用能情况简单说明:该项目原使用一台0.9MW背压汽轮机组拖动生产设备,后因生产工艺的改变,蒸汽品质不能达到汽轮机运行要求,改用900kW电机拖动。 (2)实施内容及周期:改造原汽轮机组使其在当前蒸汽品质下正常运行。将通流结构转子总成与气缸进行改造,通过热力计算,设计叶片型线,更换叶片,使其满足现有不稳定的蒸汽工况,同时更换特有汽封,减少漏汽,提高机组内效率,不再需要电机拖动。实施周期3个月。 (3)节能减排效果及投资回收期:改造后每小时可节约900kW·h的电量,按年运行8000h计算,折合年节约标煤2340t,减排CO26487.7t/a。该项目综合年效益合计为540万元,总投入为175万元,投资回收期约4个月。 6. 未来五年推广前景及节能减排潜力 预计未来5年,推广应用比例可达到40%,可形成节能40万tce/a,减排CO2110万t/a。

|